NECTは1985年に甲府日本電気として設立された。NECのコンピューター事業の基本的な生産戦略として、独自技術で差別化できるテクノロジーリーダー商品は国内生産、一方で標準的な技術を用いたインダストリースタンダード商品は海外生産+国内BTO(ビルド・トゥー・オーダー)で対処する方針を明確にしている。NECTは、前者を全面的にカバーする唯一の拠点であるとともに、後者のカテゴリーではIAサーバーのBTO出荷を担当していることになる。

NECTは1985年に甲府日本電気として設立された。NECのコンピューター事業の基本的な生産戦略として、独自技術で差別化できるテクノロジーリーダー商品は国内生産、一方で標準的な技術を用いたインダストリースタンダード商品は海外生産+国内BTO(ビルド・トゥー・オーダー)で対処する方針を明確にしている。NECTは、前者を全面的にカバーする唯一の拠点であるとともに、後者のカテゴリーではIAサーバーのBTO出荷を担当していることになる。

NECコンピュータテクノ:工場見学

“自働化”で生産革新を達成、かんばん方式を導入

2005.01.06−NECコンピュータテクノ(NECT)は、パソコンを除くNECのコンピューター事業の国内唯一の開発および生産拠点として、この6−7年間で徹底した生産革新を実施し、大きな成果をあげている。月産5,000台のIA(インテルアーキテクチャー)サーバーを中心に、メインフレームやスーパーコンピューターまで、多くの製品を製造しているが、気づかされるのはその工程のほとんどが機械化されておらず、人手に頼っているということ。同社の那須賢治社長は「われわれが目指しているのは自動化ではなく“自働化”。知恵を使って品質はもとより、コスト的にも中国に負けない生産を行っていく」と述べる。

◇ ◇ ◇

NECTは1985年に甲府日本電気として設立された。NECのコンピューター事業の基本的な生産戦略として、独自技術で差別化できるテクノロジーリーダー商品は国内生産、一方で標準的な技術を用いたインダストリースタンダード商品は海外生産+国内BTO(ビルド・トゥー・オーダー)で対処する方針を明確にしている。NECTは、前者を全面的にカバーする唯一の拠点であるとともに、後者のカテゴリーではIAサーバーのBTO出荷を担当していることになる。

NECTは1985年に甲府日本電気として設立された。NECのコンピューター事業の基本的な生産戦略として、独自技術で差別化できるテクノロジーリーダー商品は国内生産、一方で標準的な技術を用いたインダストリースタンダード商品は海外生産+国内BTO(ビルド・トゥー・オーダー)で対処する方針を明確にしている。NECTは、前者を全面的にカバーする唯一の拠点であるとともに、後者のカテゴリーではIAサーバーのBTO出荷を担当していることになる。

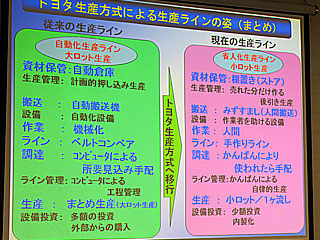

那須社長は、「オープン系の製品が目立って多くなってきた1998年ごろに、このままでは中国での安価な生産に押されて生き残れなくなるという危機感のもとに、徹底した生産革新への取り組みをスタートした」と振り返る。参考にしたのは、変動生産に対応できる「トヨタ生産方式」である。

4階建の広い工場内にはベルトコンベアなどはなく、作業中は全員立ったまま。また、カートを押した「水すまし」と呼ばれる人が動き回っている。一見すると原始的な印象も受けるが、これが非常に効果的なのだという。

「自動倉庫や自動搬送機を止め、生産の流れを短く単純にした」と那須社長。1998年当時のバッチ・分業生産が一人完結セル生産に移行し、さらに省人化ライン生産へと転換した。そのラインの長さも2000年ごろの40メートルから現在は10メートルにまで短くなっている。いわゆるかんばん方式であり、水すましがルートを巡回して、部品供給や完成品引き取り、かんばん回収、生産指示の伝達などを行う。

革新する生産現場であり、毎日のようにどこかが変化しているのだという。例えば、大型コンピューターの生産ラインでは、以前は水すましで結ぶ1台流し生産だったが、現在はさまざまな筐体を同一ラインで生産するミックス方式に変わった。水すましが各ステーションの組み立てに同期した部材供給を行うもので、地球シミュレーターの組み立てで得たノウハウを反映させた結果だという。回転板や作業台を導入して作業効率化も図っており、スーパーコンとメインフレームを合わせて月産35台というペースである。

現在、かんばん化率は80%まで高まっており、部材ストア面積は半減、棚卸資産は70%改善、生産性は3倍に、IAサーバーの生産サイクルタイムは5分の1に、倉庫面積と倉庫数も5分の1に、物流費は40%削減された。同時に展開した品質向上運動の結果、製造不良率は5分の1に低減し、納期順守率は100%を達成している。

現在、かんばん化率は80%まで高まっており、部材ストア面積は半減、棚卸資産は70%改善、生産性は3倍に、IAサーバーの生産サイクルタイムは5分の1に、倉庫面積と倉庫数も5分の1に、物流費は40%削減された。同時に展開した品質向上運動の結果、製造不良率は5分の1に低減し、納期順守率は100%を達成している。

那須社長は、「今後は自律的な生産を進める“自働化”をさらに進めるとともに、生産革新を通して品質をつくり込むことに力を注ぎたい。メーカーからみれば1,000台の中の1台でも、顧客にとっては1台の中の1台だ。高品質をNECTのDNAとしていきたい」と話す。