自然科学研究を行う方法は、第1に実験、第2に理論であり、近年これに第3として計算が加わって、3本柱といわれてきた。材料研究に当てはめると、有望な材料が得られたら、実験してその構造や組成を調べ、物性や機能を観察する。観察された現象を支配する基本原理(法則)を見いだすことで理論が体系化され、それを数学的に表現することで計算による解析や予測が可能になる。これは、原因と結果との間の因果関係を探るという演繹的なアプローチであり、材料開発は長くこのスタイルで行われてきた。

自然科学研究を行う方法は、第1に実験、第2に理論であり、近年これに第3として計算が加わって、3本柱といわれてきた。材料研究に当てはめると、有望な材料が得られたら、実験してその構造や組成を調べ、物性や機能を観察する。観察された現象を支配する基本原理(法則)を見いだすことで理論が体系化され、それを数学的に表現することで計算による解析や予測が可能になる。これは、原因と結果との間の因果関係を探るという演繹的なアプローチであり、材料開発は長くこのスタイルで行われてきた。

2019年冬CCS特集:総論第3部 マテリアルズ・インフォマティクス

第4の科学“データ”活用で材料開発を革新

2019.09.09−持続可能な社会を支えるのは新しい高性能の物質・材料であり、革新的なモビリティープラットホーム、改良された市民インフラ、洗練されたスマートシティ、ライフスタイルを変化させるコンシューマー製品など、その開発の裾野は広い。しかも、製品ライフサイクルはますます短縮されており、かつてなかったほどの高速度での“材料開発”が要求されてきている。材料研究は、素材となる物質を発見し、組成や組み合わせを変え、製造条件を変えながら手探りで進める試行錯誤の連続だったが、時代はもはや、そうした時間のかかるプロセスを許さない。そこで注目されているのが、第4の科学としてのデータを活用し、材料開発の革新を目指す“マテリアルズ・インフォマティクス”(MI)だ。持続可能な社会を支える物質・材料をこれからもタイムリーに生み出し続けるには、まさにMIがカギを握ると考えられている。

◇ ◇ ◇

◇◇逆問題型で新材料探索◇◇

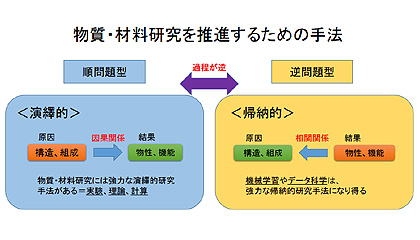

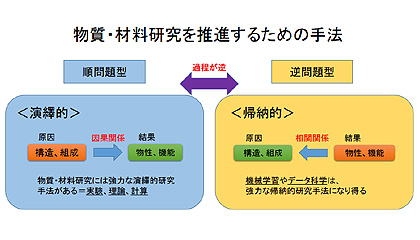

自然科学研究を行う方法は、第1に実験、第2に理論であり、近年これに第3として計算が加わって、3本柱といわれてきた。材料研究に当てはめると、有望な材料が得られたら、実験してその構造や組成を調べ、物性や機能を観察する。観察された現象を支配する基本原理(法則)を見いだすことで理論が体系化され、それを数学的に表現することで計算による解析や予測が可能になる。これは、原因と結果との間の因果関係を探るという演繹的なアプローチであり、材料開発は長くこのスタイルで行われてきた。

自然科学研究を行う方法は、第1に実験、第2に理論であり、近年これに第3として計算が加わって、3本柱といわれてきた。材料研究に当てはめると、有望な材料が得られたら、実験してその構造や組成を調べ、物性や機能を観察する。観察された現象を支配する基本原理(法則)を見いだすことで理論が体系化され、それを数学的に表現することで計算による解析や予測が可能になる。これは、原因と結果との間の因果関係を探るという演繹的なアプローチであり、材料開発は長くこのスタイルで行われてきた。

しかし、急速に発展する現代の新しい社会的課題に応えるためには、これとは逆のアプローチが必要とされている。つまり、ほしい機能や物性をあらわす物質・材料を直接“探索”あるいは“設計”しようという帰納的なアプローチである。そこで、データを第4の科学とし、ビッグデータを使ったデータ駆動型アプローチでその課題に迫るのがマテリアルズ・インフォマティクス(MI)の基本的な考え方だ。原因(構造・組成など)と結果(物性・機能など)の組み合わせを1つのデータとして多くの事例を機械学習させ、望ましい結果が得られるような原因を予測する人工知能(AI)をつくり出すことが大きな目的になっている。ただ、この場合、結果と原因の間にあるのは因果関係ではなく相関関係になるため、予測結果の検証が必須。検証には実験・理論・計算が有効であり、その意味では、自然科学の4本柱すべてが協働するのが本来のMIだといえるだろう。

◇ ◇ ◇

◇◇国内で3つの国家プロ推進、論文・学会発表で成果続々◇◇

MIへの関心のまりは、2011年に米国のオバマ前大統領の旗振りでスタートした「マテリアルゲノムイニシアティブ」(MGI)がきっかけになったといわれる。最終的に5年間で5億ドル以上の資金が投入され、米国立科学財団(NSF)、米国立標準技術研究所(NIST)、米国防高等研究計画局(DARPA)などが連携し合って研究を進めた。現在は、MIに利用できるデータベースが、マサチューセッツ工科大学から「マテリアルズプロジェクト」の名称で、また米国立生物工学情報センター(NCBI)が運営している「PubChem」などから提供されている。

日本では、各省庁の縦割り体制ではあるが、MIに関して3つのプロジェクトが進行。まず、内閣府が2014年度から5年間でスタートさせた「戦略的イノベーション創造プログラム」(SIP)がある。これはいくつもの研究課題で構成されているが、そのうちの「革新的構造材料」の中に“マテリアルズインテグレーション”という名称でMIに近い取り組みが行われており、SIP-MI(このMIはマテリアルズインテグレーションの略)と呼ばれている。

SIP-MIが狙っているのは、実験、理論、経験式、数値シミュレーションをデータ科学を活用して融合させ、コンピューター上で製造プロセスから性能までを一気に予測するシステム。例えば金属材料では、材料の結晶は均一ではなく、欠陥や不均一を抱えた「組織」が、鋳造や加工、溶接といった「製造プロセス」によって大きく変わり、このことが強度などの「特性」や、寿命などの「性能」を支配する。材料工学の基礎であるこれら4要素を、相関関係や因果関係を理解して制御することが目的だという。

プロジェクトでは、組織の制御が高度に行われている鉄鋼の溶接を例題とし、金属疲労やクリープ損傷、脆性破壊、水素脆化を予測できるモジュール群を開発、それを複数つなぐことで製造プロセスから性能を予測できるシステムを構築した。

SIPプロジェクトは現在第2期に進んでおり、研究課題の1つである「統合型材料開発システムによるマテリアル革命」の中で、「先端的構造材料・プロセスに対応した逆問題MI基盤の構築」として、SIP-MIの第2期開発が昨年11月からスタートしている。名称にある通り逆問題型のシステム開発が目標で、材料に要求される「性能」を出発点に、それを発揮できる「組織」「特性」を提案、さらにそのための「製造プロセス」を最適化するというゴールを描いている。対象も、炭素繊維樹脂複合材料、耐熱粉末金属プロセス、セラミックス基複合材料(CMC)などへ広げていく。

一方、文部科学省プロジェクトとして、科学技術振興機構(JST)イノベーションハブ構築支援事業の枠組みで、2015年度から2019年度の5カ年事業で物質・材料研究機構(NIMS)が「情報統合型物質・材料開発イニシアティブ」(MI2I、エム・アイ・スクエア・アイ)を開始した。対象は蓄電池材料や磁性材料、伝熱制御・熱電材料などだが、NIMSで整備されている国内屈指の物質・材料データベース「MatNavi」を活用し、まずはデータ科学を物質探索に生かす方法論の構築から着手。材料と機能との関係性について科学的な解明に取り組みつつ、方法論を確立してきたという。

プロジェクトは現在最終年度に入っており、前半はツール開発に力を入れ、後半戦の2018年度からはMIで実際にモノづくりができることの実証に力を入れてきた。NIMSがハブ拠点となって全国の大学や研究機関が連携しており、研究の主体がアカデミアであるため、すでに多くの研究成果が論文や学会で発表されてきている。実際に、世界最高クラスの性能を持つ新規材料をMIで発見し、実際に作製して検証したという事例がいくつもある。

MI2Iが開発したMI研究ツールはデータプラットフォーム(DPF)と呼ばれているが、新DPFは既存データベースを利用するだけでなく、新たにデータを「つくる」「ためる」「使う」、さらに「公開され使われることで新たにデータをつくる」というサイクルを回すことができるように設計されている。MI2Iには、民間企業の研究者も参加できるコンソーシアムが設けられており、80社以上の企業が会員になってDPFを実際に使用しながらMI技術の研さんを図っているようだ。

SIP-MIとMI2Iは、どちらもNIMSの統合型材料開発・情報基盤部門(MaDIS)に集約されているため、日本のMI研究の拠点として、今後もNIMSが重要な役割を果たすことは間違いない。

さて、3番目のプロジェクトは、経済産業省の「超先端材料超高速開発基盤技術プロジェクト」(超超PJ)で、新エネルギー・産業技術総合開発機構(NEDO)の委託事業として、産業技術総合研究所と先端素材高速開発技術研究組合(ADMAT、当初はHi-Matと呼称)が共同で推進するもので、2016年9月から6年間の計画でスタートした。産総研側には、SPring-8を擁する高輝度光科学研究センター(JASRI)やNIMSのほか全国の大学など11機関、ADMAT側はコニカミノルタ、日立化成、出光興産、DIC、東レ、東ソー、昭和電工、日鉄ケミカル&マテリアル、JSR、横浜ゴム、宇部興産、村田製作所、パナソニック、カネカ、積水化成品工業、日本触媒−の16社でスタートしたが、その後に日本ゼオンと古河電気工業が加入し、全部で18社となっている。

有機系材料を中心にしつつ、半導体材料、誘電材料、超高性能ポリマー、超高性能触媒、ナノカーボン材料などをターゲットにしたMI技術を開発中。これらの分野は既存データベースの蓄積が乏しいため、計算科学でデータを生成し、それをAIのための学習データに利用するという戦略で研究を進めている。そのために21億円をかけて専用のスパコンを整備しており、すでにバイオエタノールからブタジエンを生成する世界最高の生産性を有する触媒システムを開発したなどの実績が公表されている。

今年4月には、プロジェクトの前半3年間の成果として、MI研究用シミュレーター群について公開説明会が開催された。開発されたシミュレーターは、電気・光等のキャリア輸送シミュレーター、界面原子ダイナミクス・反応シミュレーター、モンテカルロフルバンドデバイスシミュレーター、誘電率等の外場応答物性シミュレーター、電圧印加粗視化分子動力学シミュレーター、汎用インターフェース(拡張OCTA)、フィラー充填系コンポジットシミュレーター、ナノカーボンコンポジット用シミュレーター、反応性流体シミュレーターが含まれる。今後、これらを利用して材料機能のデータベースを充実させ、機械学習を行って逆問題を予測するAIを構築するフェーズへと進んでいくようだ。

プロジェクトの後半はシミュレーションによるデータ生成とAI学習がターゲットになり、個別企業の実際の研究課題に即した取り組みが増えていくと思われる。

◇ ◇ ◇

◇◇企業利用も実用化段階へ、AIベンダーと相次ぐ提携◇◇

国内で進行中のMIプロジェクトを概観したが、すでにアカデミックレベルでは確実に成果が出ており、MIの実用性に関する期待は日増しに高まっている。経産省主導の超超PJはもちろんだが、MI2IやSIP-MIにも民間企業が多くかかわっており、それぞれのプロジェクトが実際に使用できるツールを提供しはじめていることもあって、企業内での活用も着実に進んでいくと考えられる。とくに、コンソーシアムを通して多くの企業研究者を受け入れているMI2Iでは、MIのためのチュートリアルセミナーや、具体的なツールの使用方法のハンズオントレーニングなど、MI研究者を育成する取り組みを継続的に行っている。

プロジェクトに参加している企業の顔ぶれをみると、材料メーカーだけでなく、その材料を利用して製品を開発する川下のメーカーも加わっていることが特筆される。とりわけ、自動車や航空・宇宙、電子・ハイテク関連産業で顕著だが、材料科学を製品設計にシームレスに統合することが、近年の研究開発の基本的なスタンスになりつつあるからだ。こうしたことから、先進的な企業はすでに一般的な課題での検証・評価を終了させ、MI技術を社内における実際の研究課題に適用する段階に進んできていると考えられる。

その際に重要になるのが、AI技術者不足という問題だ。社内で地道に育成する努力を払うことと並行して、外部のAIベンダーと提携する例が、ここへ来てかなり目立ってきた。幸い、米国にも日本にもAI技術を得意とするスタートアップ企業が続々と生まれており、なかにはAI創薬の領域も含めて、化学物質や材料研究のノウハウを兼ね備えたベンダーがいくつか登場している。MIを実践するには、材料開発のノウハウとAI/機械学習のノウハウの両方が必要であり、うまくマッチングできるかどうかが成功につながるといえそうだ。