東工大と産総研のグループが自律的物質探索ロボットを開発

機械学習で合成条件を最適化、自動で薄膜作製・評価

2020.11.20−東京工業大学 物質理工学院 応用化学系の清水亮太准教授、小林成大学院生、一杉太郎教授らは、産業技術総合研究所の安藤康伸主任研究員(機能材料コンピュテーショナルデザイン研究センター 材料インフォマティクスチーム)らと共同で、機械学習と定常動作を繰り返すロボットを融合した自律的な物質探索システムを開発したと発表した。二酸化チタン薄膜の電気抵抗を最小化するための研究に適用し、従来の約10倍の実験効率向上が確認できたとしている。研究者が実験における単純作業の繰り返しから解放され、創造的な仕事に取り組む時間を増やすことができるなど、研究開発の進め方を変革する成果としても注目される。

物質研究においては多数の条件を最適化することが必要。例えば、薄膜では、組成や温度、ガス雰囲気、合成速度などの複数のパラメーターを精密に制御して狙った物質を合成している。とくに、合成装置の精緻化、部材の複合化が進み、探索すべき合成条件の範囲が急速に広がって、問題が多次元してきており、将来的には人間では扱えない領域にまで踏み込むと予想されている。また、機械学習とロボットによる自動化は、液体を用いるバイオ系や有機合成化学ではすでに報告例も出ているが、固体物質は原料や実験器具のハンドリングが難しいため、まだ報告例はなかったという。

物質研究においては多数の条件を最適化することが必要。例えば、薄膜では、組成や温度、ガス雰囲気、合成速度などの複数のパラメーターを精密に制御して狙った物質を合成している。とくに、合成装置の精緻化、部材の複合化が進み、探索すべき合成条件の範囲が急速に広がって、問題が多次元してきており、将来的には人間では扱えない領域にまで踏み込むと予想されている。また、機械学習とロボットによる自動化は、液体を用いるバイオ系や有機合成化学ではすでに報告例も出ているが、固体物質は原料や実験器具のハンドリングが難しいため、まだ報告例はなかったという。

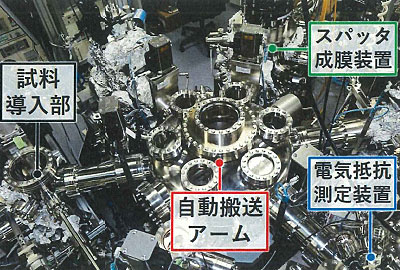

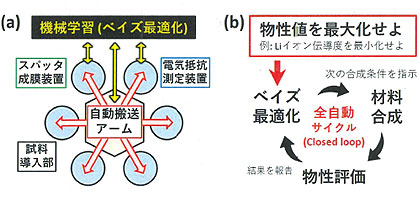

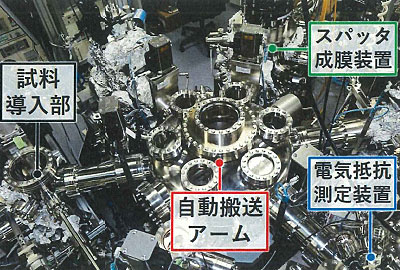

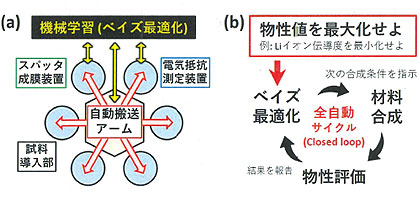

今回の研究成果は、無機固体物質を対象とした全自動自律物質探索ロボットシステムを世界で初めて開発したというもの。定常動作を繰り返す機械部分は、半導体産業で広く使われている全自動試料搬送アームと、複数の合成条件(基板温度、ガス分圧、投入電力、原料組成など)で薄膜を作製するスパッター成膜装置、電気抵抗を自動測定する評価装置から構成される。機械学習には、局所解に陥ることなく最適解を探索できるベイズ最適化を用い、過去に行った実験で得た「薄膜合成条件と電気抵抗値のデータセット」から、次に最適と思われる薄膜合成条件を予測し、機械に対して合成を指示するという仕組みだ。

具体的には、スパッター成膜において、アルゴンガスと酸素ガスの混合比を調製して薄膜内の酸素含有量を最適化。14回目で最小の抵抗値である79.4オームの薄膜を得た。15回目以降は機械学習アルゴリズムが類似の酸素分圧を指示するようになっており、収束したと判断できるという。このシステムを利用すると、24時間で12回の成膜を安定的に行うことが可能で、最適化を2日以内(24回程度の成膜)で完了できた。人間が24回成膜する場合、平均して1日当たり2回となり、休日や休息、会議などの時間を考えると、20日はかかる作業量になる。総合すると、従来の10倍程度の実験効率が達成できたということだ。

研究グループでは今後、薄膜だけでなく、さまざまな物質合成手法に今回の考え方を適用していく。その際、研究室全体を一つの大きなシステムとしてとらえ、スタンドアロンの実験装置を並列化して統制し、それぞれを協調して稼働させることがポイントになるとしている。実験が大量に安定して行えることで、得られるデータ量も増大するため、マテリアルズ・インフォマティクス(MI)と組み合わせれば、新しい科学原理の発見や新現象の予測にもつながると期待される。

なお、今回の研究成果は米国物理学協会誌「APL Materials」に、「Autonomous materials synthesis by machine learning and robotics」のタイトルで掲載された。

******

<関連リンク>:

東京工業大学物質理工学院(一杉・清水研究室のホームページ)

http://www.apc.titech.ac.jp/~thitosugi/

産業技術総合研究所(機能材料コンピュテーショナルデザイン研究センターのページ)

https://unit.aist.go.jp/cd-fmat/

ニュースファイルのトップに戻る

物質研究においては多数の条件を最適化することが必要。例えば、薄膜では、組成や温度、ガス雰囲気、合成速度などの複数のパラメーターを精密に制御して狙った物質を合成している。とくに、合成装置の精緻化、部材の複合化が進み、探索すべき合成条件の範囲が急速に広がって、問題が多次元してきており、将来的には人間では扱えない領域にまで踏み込むと予想されている。また、機械学習とロボットによる自動化は、液体を用いるバイオ系や有機合成化学ではすでに報告例も出ているが、固体物質は原料や実験器具のハンドリングが難しいため、まだ報告例はなかったという。

物質研究においては多数の条件を最適化することが必要。例えば、薄膜では、組成や温度、ガス雰囲気、合成速度などの複数のパラメーターを精密に制御して狙った物質を合成している。とくに、合成装置の精緻化、部材の複合化が進み、探索すべき合成条件の範囲が急速に広がって、問題が多次元してきており、将来的には人間では扱えない領域にまで踏み込むと予想されている。また、機械学習とロボットによる自動化は、液体を用いるバイオ系や有機合成化学ではすでに報告例も出ているが、固体物質は原料や実験器具のハンドリングが難しいため、まだ報告例はなかったという。